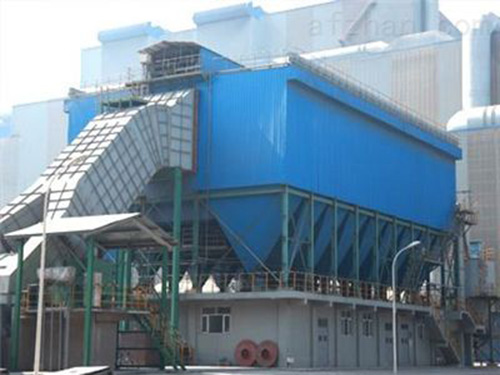

布袋除尘器作为一种传统的除尘设备,经过数十年的技术革新与发展,已经成为工业粉尘治理领域不可或缺的关键设备。从最初简单的机械振动清灰,到如今智能化的脉冲喷吹清灰系统,布袋除尘器在除尘效率、运行稳定性和自动化程度等方面都取得了长足的进步。

早期的布袋除尘器主要采用机械振动和反吹风清灰技术,这些清灰方式存在清灰不彻底、能耗高、滤袋寿命短等缺点。随着技术的不断进步,脉冲喷吹清灰技术应运而生,并逐渐成为主流。脉冲喷吹清灰利用压缩空气产生的冲击波,使滤袋产生高频振动,从而有效清除滤袋表面的粉尘。与传统的清灰方式相比,脉冲喷吹清灰具有清灰效果好、能耗低、对滤袋损伤小等优点,大大提高了除尘器的运行效率和滤袋的使用寿命。

滤料是布袋除尘器的核心部件,其性能直接决定了除尘器的除尘效果和使用寿命。早期的滤料主要是天然纤维和普通合成纤维,这些滤料在耐温性、耐腐蚀性和过滤精度等方面存在一定局限性。随着新材料技术的发展,聚苯硫醚(PPS)、聚酰亚胺(P84)、聚四氟乙烯(PTFE)等高性能纤维材料被广泛应用于滤袋制造,大大提高了滤料的耐温性、耐腐蚀性和过滤精度。特别是覆膜滤料的出现,使布袋除尘器对微细粉尘的捕集效率达到了新的高度,能够有效捕集对人体危害最大的5微米以下的超细颗粒。

近年来,布袋除尘器的自动化控制水平也得到了显著提升。早期的布袋除尘器主要采用简单的机械定时控制,而现代布袋除尘器则配备了先进的PLC控制系统和触摸屏人机界面,能够实时监测除尘器的运行状态,自动调节清灰周期和清灰强度,实现无人值守运行。一些先进的除尘系统还配备了在线监测装置,能够实时监测排放浓度、压差等参数,确保除尘器始终在最佳状态下运行。

在结构设计方面,布袋除尘器也不断创新,以适应不同工况的需求。高炉布袋除尘器采用焊接整体式结构,箱体、进出风管、灰斗、放散管等为一体,气密性好,无泄漏,安全可靠;旋风脉冲布袋除尘器结合了旋风分离和袋式过滤的优点,能够高效处理高浓度粉尘;仓顶布袋除尘器则采用紧凑的结构设计,可直接安装在料仓顶部,节省空间。

随着环保要求的不断提高和工业生产的发展,布袋除尘器面临着新的挑战和机遇。未来,布袋除尘器的发展趋势主要体现在以下几个方面:一是进一步提高除尘效率,特别是对微细粉尘的捕集能力;二是开发更加耐高温、耐腐蚀的滤料材料,以适应更加苛刻的工况条件;三是提高智能化水平,实现更加精准的控制和监测;四是降低能耗,提高运行经济性;五是优化结构设计,减小设备体积,便于安装和维护。

在应对复杂工况方面,布袋除尘器技术也在不断创新。针对高温烟气,可采用冷却措施或耐高温滤料;针对高湿度气体,可采用防结露设计或疏水滤料;针对易燃易爆粉尘,可增设防爆装置和监测系统。这些技术创新使布袋除尘器能够更好地适应各种复杂的工业环境,为工业生产提供可靠的粉尘治理解决方案。

总之,布袋除尘器作为工业环保领域的重要设备,经过数十年的技术发展,已经取得了显著的进步。未来,随着新材料、新技术的不断涌现,布袋除尘器将在除尘效率、运行稳定性、智能化程度等方面继续提升,为工业绿色发展做出更大的贡献。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!